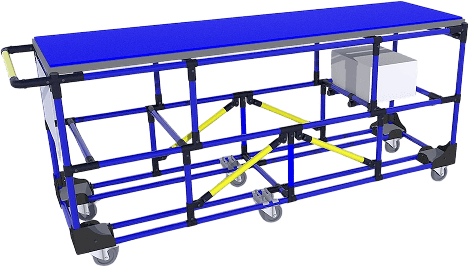

Chariot d'Approvisionnement Lean

Optimisation des flux de production

Le chariot d'approvisionnement lean MKL est conçu pour s'intégrer parfaitement dans une démarche d'amélioration continue selon les principes du Toyota Production System. Il facilite les flux tirés, le système Kanban, et l'approvisionnement en juste-à-temps des lignes de production.

- Flux tirés / Kanban

- Réduction Muda (gaspillages)

- Management visuel

- Juste-à-temps

- Toyota Production System

Qu'est-ce qu'un chariot d'approvisionnement lean ?

Un chariot d'approvisionnement lean est un équipement de manutention spécialement configuré pour supporter les principes du lean manufacturing. Contrairement à un chariot standard, il intègre des fonctionnalités facilitant le management visuel (code couleur, porte-Kanban), la standardisation des processus (emplacements dédiés par référence), et la fluidité des flux.

Il devient un outil essentiel de la démarche d'amélioration continue, permettant de réduire les stocks, éliminer les gaspillages, et améliorer la réactivité de la production.

Principes lean intégrés

Flux tirés et système Kanban

Principe : Production déclenchée par la demande réelle, pas par des prévisions. Intégration : Supports pour cartes Kanban sur chaque niveau. Visualisation immédiate des besoins. Bénéfice : Réduction des stocks de 40-60%, zéro rupture.

Réduction des Muda (gaspillages)

Principe : Éliminer toutes les activités sans valeur ajoutée. Intégration : Dimensionnement précis, réduction des déplacements de 50%, chariots dédiés par zone. Bénéfice : Productivité +30%.

Management visuel

Principe : Rendre l'information visible en un coup d'œil. Intégration : Code couleur par ligne, étiquetage clair, marquage au sol, indicateurs visuels. Bénéfice : Moins d'erreurs, formation simplifiée.

Standardisation

Principe : Définir la meilleure façon de faire. Intégration : Dimensions standardisées, emplacements fixes, procédures définies. Bénéfice : Qualité constante, interchangeabilité.

Configuration pour système Kanban

Intégration native du système Kanban dans la conception du chariot :

- Porte-cartes Kanban : Supports format standard 100×60mm sur chaque niveau

- Codes couleur : Tubes peints selon ligne de production (Rouge=Ligne A, Bleu=Ligne B)

- Étiquetage emplacements : Chaque emplacement identifié par référence pièce

- Contenants standardisés : Compatible bacs VDA/KLT (300×200, 400×300, 600×400mm)

- Indicateurs visuels : Marquages min/max, signalisation urgence réapprovisionnement

Types d'approvisionnement lean

Mizusumashi (Water Spider)

Chariot de tournée qui approvisionne plusieurs postes selon un circuit défini. Configuration : Multi-niveaux avec zones dédiées par poste, grande capacité. Usage : Industries automobile et aéronautique.

Approvisionnement au poste

Chariot dédié stationnant en bord de ligne, réapprovisionné régulièrement. Configuration : Compact, accès facile par 2 côtés, niveaux ajustables. Usage : Assemblage électronique, montage mécanique.

Supermarché

Zone tampon entre magasin et production, chariots servent de stocks tampons mobiles. Configuration : Standardisé pour emboîtage, identification claire, rotation FIFO. Usage : Grosses industries avec flux complexes.

Cas client : Équipementier automobile

Contexte : Ligne d'assemblage de 12 postes, approvisionnement toutes les 2h en chariot élévateur, stocks importants en bord de ligne.

Problèmes :

- Stock de 3 jours en bord de ligne = 45m² occupés

- Ruptures fréquentes sur certains composants

- Temps d'approvisionnement : 20 min/2h = perte de productivité

Solution MKL : Mise en place de 4 chariots Mizusumashi avec tournées toutes les 30 min. Système Kanban avec 2 cartes par référence. Code couleur par famille de pièces.

Résultats :

- Stock bord de ligne réduit à 4h = 6m² (-87%)

- Zéro rupture depuis 6 mois

- Temps d'approvisionnement : 8 min/30 min (+60% productivité)

- Satisfaction opérateurs : 8,5/10 (vs 4/10 avant)

Déployez le lean dans votre production

Nos experts lean vous accompagnent dans l'analyse de vos flux et la mise en place de solutions