Stockage Dynamique pour Cartons et Bacs

Flow rack pour picking e-commerce haute performance

Le stockage dynamique cartons, aussi appelé flow rack, est la solution idéale pour optimiser la préparation de commandes en e-commerce et distribution omnicanale. Avec ses rails à galets de petit diamètre et sa configuration ergonomique à hauteur d'opérateur, il permet d'accélérer le picking de 40 à 60% tout en réduisant la fatigue des préparateurs.

- Flow rack ergonomique

- Picking accéléré +40-60%

- Compatible pick-to-light

- Hauteur opérateur optimale

- Idéal e-commerce

Qu'est-ce qu'un flow rack (stockage dynamique cartons) ?

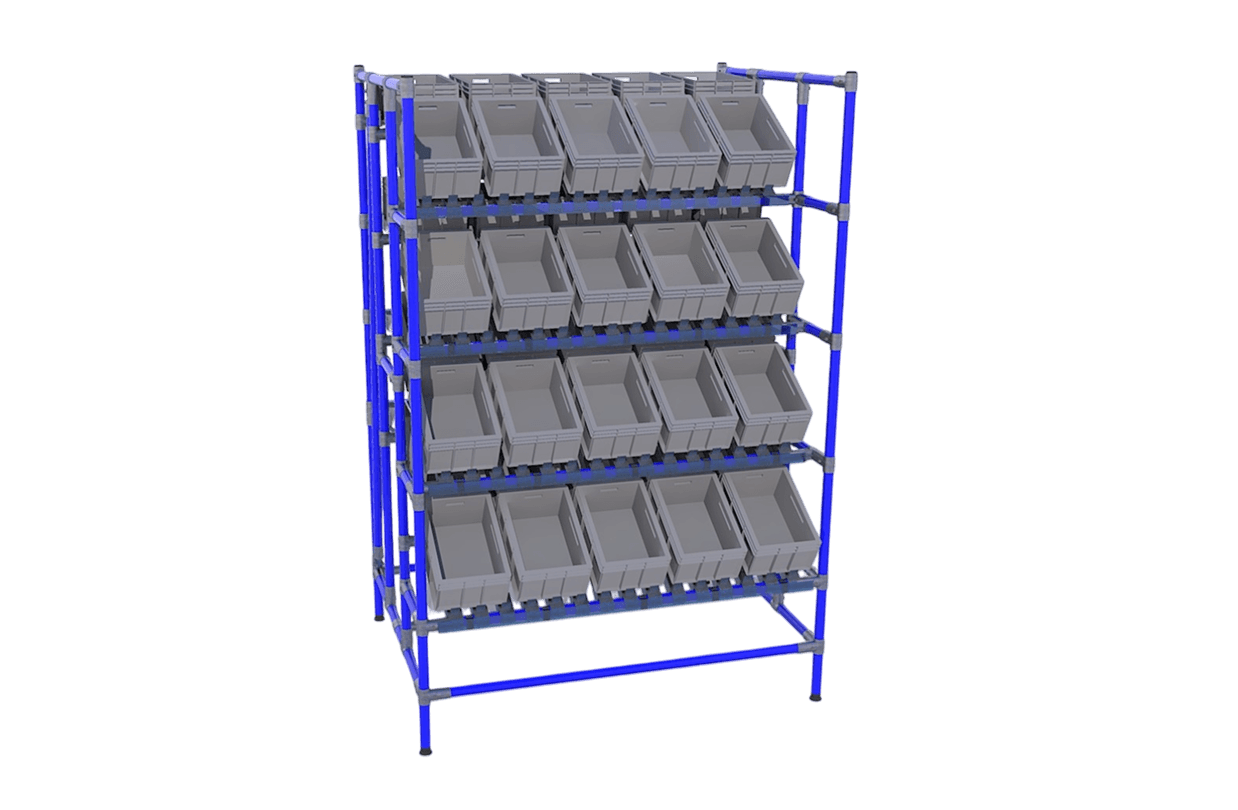

Un flow rack est un système de rayonnage dynamique spécialement dimensionné pour les unités de picking de petite et moyenne taille : cartons (de 5 à 30kg), bacs plastiques (KLT, VDA), caisses, sachets volumineux. Contrairement aux racks dynamiques palettes qui opèrent sur plusieurs niveaux de hauteur, le flow rack privilégie l'accessibilité directe à hauteur d'opérateur (typiquement entre 0,5m et 2m de hauteur).

Le principe : Les produits sont chargés par l'arrière (réapprovisionnement depuis la réserve ou réception), descendent par gravité sur des rails à galets de petit diamètre (Ø30-50mm), et arrivent en façade de picking où les préparateurs de commandes peuvent les saisir sans effort, sans déplacement, et à hauteur optimale. Dès qu'un carton est prélevé, le suivant avance automatiquement. C'est le produit qui vient à l'opérateur, et non l'inverse.

Solution idéale pour e-commerce et omnicanal

Problématiques e-commerce

Les plateformes e-commerce et centres de distribution omnicanaux font face à des défis spécifiques : Très grande diversité de références (plusieurs milliers de SKU), commandes multi-produits nécessitant picking de multiples emplacements, volumes fluctuants (pics saisonniers, promotions), exigences de rapidité (livraison J+1, same-day), pression sur les coûts de préparation. Le stockage traditionnel en rayonnages statiques génère des déplacements considérables et des temps de préparation élevés.

Réponse du flow rack

Densification des références : Sur une allée de picking de 20m linéaires, un flow rack 4 niveaux offre 80m linéaires de façade de picking. Permet de concentrer 300-500 références actives sur une surface minimale. Suppression des déplacements : Le préparateur reste statique devant sa zone (5-10m), tous les produits de sa liste arrivent en façade. Picking en "zone" ultra-efficace. Ergonomie optimale : Hauteur 0,5-2m = zone ergonomique parfaite. Pas de flexion, pas d'élévation de bras. Prévention TMS, moins de fatigue, productivité soutenue. Compatibilité technologies : Intégration facile pick-to-light, voice picking, lunettes AR. Préparation assistée accélérant encore le processus.

Résultats mesurés

Temps de picking réduit de 40-60% par rapport à picking en allées classiques. Erreurs divisées par 3-5 grâce à organisation visuelle et technologies assistées. Capacité de traiter +50-80% de commandes avec mêmes effectifs. Satisfaction opérateurs augmentée (moins de fatigue, poste moins pénible).

Ergonomie et productivité au picking

Le flow rack est conçu selon les principes d'ergonomie industrielle pour maximiser confort et efficacité :

- Zone de confort 0,75-1,50m : Niveaux principaux positionnés dans cette fourchette où l'effort de préhension est minimal. 70-80% des références les plus actives placées ici

- Inclinaison des plans : Pente de 5-8% amenant naturellement les cartons vers l'avant. Les produits se présentent légèrement inclinés facilitant lecture étiquettes et saisie

- Éclairage intégré : Possibilité d'intégrer rampes LED sous chaque niveau. Visibilité parfaite des références, réduction erreurs, amélioration vitesse de lecture

- Pas de torsion du corps : Organisation en U ou L permettant au préparateur de rester face aux produits. Rotation limitée, dos protégé

- Limitation des ports de charge : Cartons de 5-15kg typiquement, jamais >20kg. Manipulation aisée, cumul réduit sur la journée (versus palettes ou gros colis)

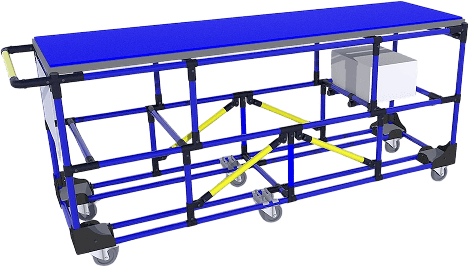

- Poste de préparation adapté : Convoyeurs à rouleaux ou tables de préparation à hauteur, chariots de picking ergonomiques. Écosystème complet pensé pour le confort

Intégration des technologies de picking

Pick-to-Light (PTL)

Système de signalisation lumineuse intégré au flow rack. Fonctionnement : Afficheurs LED positionnés sur chaque emplacement flow, affichent quantité à prélever et s'allument en séquence. Le préparateur suit les lumières, prélève, confirme par bouton. Avantages : Gain de temps 30-40% vs papier ou scan, erreurs quasi-nulles (<0,1%), formation rapide (30 min vs plusieurs jours), idéal multilangue. Investissement : 200-400€ par emplacement. ROI : 8-15 mois pour volumes moyens-élevés.

Voice Picking (guidage vocal)

Casque audio + micro guidant le préparateur vocalement. Le système dicte l'emplacement et la quantité, l'opérateur confirme vocalement. Mains libres total. Avantages : Flexibilité (pas lié à un emplacement fixe), coût inférieur au PTL, formation simple. Inconvénients : Environnement bruyant peut poser problème, moins rapide que PTL pur. Combinaison PTL + Voice possible : vocal pour zone, PTL pour emplacement précis.

Réalité Augmentée (AR)

Lunettes ou visières affichant directement dans le champ de vision les emplacements à picker et quantités. Technologie émergente en logistique. Avantages : Guidage visuel intuitif, information contextuelle (alertes, instructions), totalement mains libres. Actuellement : Coût élevé, autonomie batterie limitée. Horizon 2-3 ans pour démocratisation.

WMS et automatisation

Le flow rack s'intègre parfaitement dans un écosystème WMS (Warehouse Management System) : Ordres de picking optimisés automatiquement par le WMS, réapprovisionnement déclenché automatiquement quand seuil bas, traçabilité complète par scan code-barres ou RFID, analytics temps réel : productivité, taux d'erreur, zones chaudes.

Configuration optimale d'un flow rack

Analyse ABC des références

Avant configuration, classifier vos produits selon rotation :

- Classe A (20% références, 80% volume) : Références très actives. Positionnement : Façade directe, niveaux mi-hauteur (0,75-1,50m), profondeur faible (2-4 cartons) pour réapprovisionnement fréquent facilité.

- Classe B (30% références, 15% volume) : Rotation moyenne. Positionnement : Niveaux haut et bas (0,50-0,75m et 1,50-1,80m), profondeur moyenne (4-6 cartons).

- Classe C (50% références, 5% volume) : Rotation faible. Possibilité de ne pas mettre en flow rack mais conserver en réserve classique avec réapprovisionnement manuel occasionnel.

Dimensionnement par zone

Découpage de l'entrepôt en zones de picking spécialisées : Zone A : 100-150 références ultra-actives, flow rack 3-4 niveaux, 1-2 préparateurs dédiés, réapprovisionnement multiple fois par jour. Zone B : 300-500 références actives, flow rack 4-5 niveaux, 2-4 préparateurs, réapprovisionnement quotidien. Zone C : Réserve classique, prélèvement occasionnel vers zones de consolidation.

Largeur des couloirs flow

Adapter selon le format de vos cartons : Cartons petits (30×20cm) : Couloirs de 35cm, Cartons moyens (40×30cm) : Couloirs de 45cm, Cartons grands (60×40cm) : Couloirs de 65cm, Bacs VDA/KLT : Largeurs standardisées 40, 60cm. Prévoir +5-10cm de marge pour manipulation aisée et éviter blocages.

Cas d'usage sectoriels du flow rack

E-commerce mode et textile

Milliers de références vêtements, accessoires, chaussures en cartons individuels. Flow rack idéal pour zones picking actives : références best-sellers et nouvelles collections. Configuration typique : 4-5 niveaux, pick-to-light, zones par catégorie (femme/homme/enfant). Gain : Préparation 80-120 colis/heure vs 40-50 en rayonnage classique.

Parapharmacie et compléments alimentaires

Produits de petite taille en boîtes cartonnées, besoins de rotation FIFO stricte (dates péremption). Flow rack avec codes couleur par famille, intégration scan obligatoire pour traçabilité. Conformité réglementaire facilitée. Avantage : Rotation automatique garantie, productivité élevée, contrôle qualité simplifié.

Pièces détachées automobile et industrielles

Grande diversité de petites pièces en sachets ou boîtes. Flow rack pour références à rotation A et B. Organisation par famille de produits (électrique, mécanique, carrosserie). Picking assisté vocal souvent privilégié (références alphanumériques complexes). Avantage : Densité de stockage, rapidité, réduction erreurs coûteuses.

Alimentaire sec et épicerie fine

E-grocers et distributeurs spécialisés. Produits secs en cartons : conserves, biscuits, pâtes, sauces. Flow rack pour préparation kits et commandes individuelles. Version inox ou acier galvanisé renforcé selon normes sanitaires. FIFO automatique critique. Avantage : Hygiène, rotation garantie, rapidité préparation commandes drives et livraisons.

Electronique et high-tech

Produits en boîtes : smartphones, tablettes, accessoires. Flow rack sécurisé (zone contrôlée) avec éclairage optimal pour éviter erreurs coûteuses. Pick-to-light quasi-obligatoire vu valeur unitaire élevée. Avantage : Sécurisation, traçabilité totale, vitesse de rotation pour produits à cycle de vie court.

Boostez votre picking e-commerce avec le flow rack

Étude de vos flux et simulation de gains sous 1 semaine