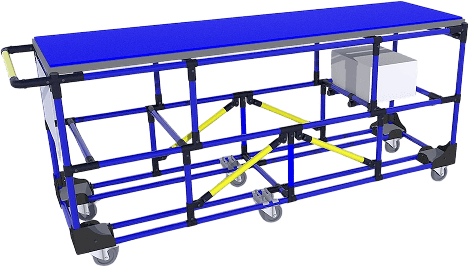

Table d'Emballage Ergonomique

Optimisez votre zone d'emballage et conditionnement

La table d'emballage ergonomique MKL est spécialement conçue pour les opérations de conditionnement intensives : préparation de colis e-commerce, emballage de commandes B2B, mise sous film, étiquetage. Hauteur réglable pour station debout confortable, organisation des consommables (cartons, bulles, adhésifs) en zone d'atteinte optimale, intégration dérouleurs et cutters, surfaces adaptées pour protection des produits.

- Hauteur réglable 750-1050mm

- Organisation consommables

- Productivité emballage +30%

- Prévention TMS dos/épaules

- E-commerce & logistique

Qu'est-ce qu'une table d'emballage ergonomique ?

Une table d'emballage ergonomique est un poste de travail spécifiquement configuré pour les opérations de conditionnement et d'expédition. Contrairement à une table standard où l'emballeur doit se courber, s'étirer ou faire des mouvements répétitifs contraignants, la table ergonomique positionne tout à hauteur et portée optimales pour un travail debout confortable sur des durées prolongées (6-8h/jour).

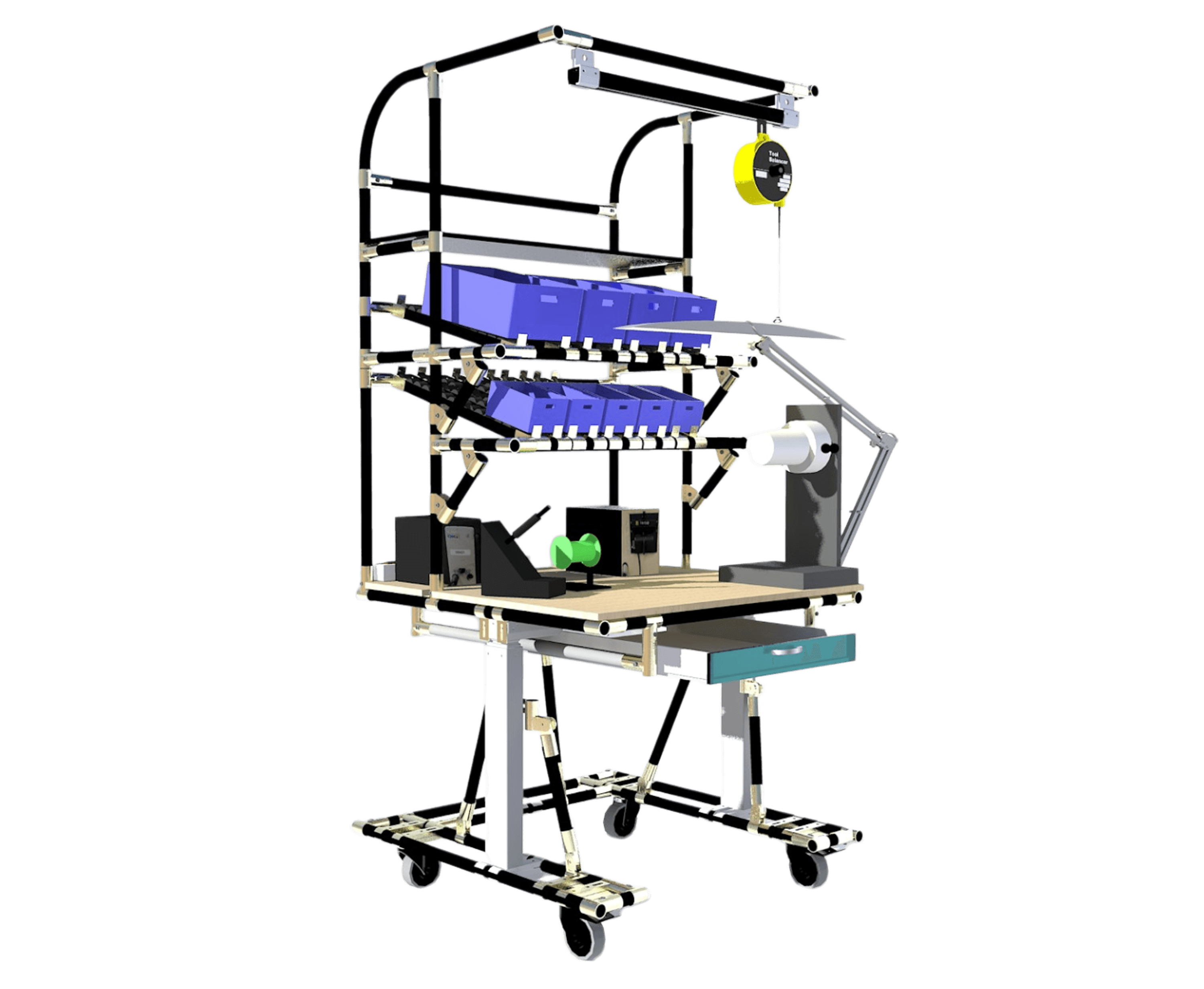

Composants typiques : Surface de travail en hauteur réglable (750-1050mm) adaptée à la morphologie de l'opérateur et au type de colis (petits = plus haut, volumineux = plus bas). Organisation verticale des consommables : dérouleur de bulles/papier en hauteur, distributeur d'adhésif suspendu, présentoir de cartons préformés à portée de main. Bac de déchets intégré sous le plan de travail (chutes, films). Zone de validation/étiquetage avec imprimante thermique et scanner intégrés. Éclairage LED localisé pour lecture codes-barres et vérification qualité.

Ergonomie des opérations de conditionnement

Les opérations d'emballage génèrent des contraintes spécifiques nécessitant une ergonomie adaptée :

- Prévention lombalgies : Station debout prolongée + flexions répétées du tronc pour saisir cartons au sol = lombalgies fréquentes. Solution : Hauteur de table ajustée (0-10cm sous coude), cartons préformés présentés à mi-hauteur sur étagère inclinée, éviter toute saisie au sol

- Protection épaules et bras : Mouvements répétitifs d'application adhésif, fermeture cartons, manipulation produits. Solution : Dérouleur adhésif suspendu (pas de levée de bras), outils (cutters, agrafeuse) en zone primaire 40cm, alternance des tâches si possible

- Limitation des torsions : Rotation tronc fréquente (saisir produit à gauche, carton à droite, étiqueteuse derrière). Solution : Organisation en U ou L concentrant tout en façade, colis fini évacué par convoyeur à rouleaux latéral (pas de torsion pour déposer)

- Réduction piétinements : Marche répétée pour chercher consommables éloignés (stock cartons, rouleaux bulles). Solution : Tout à portée immédiate, réapprovisionnement par Mizusumashi pendant que poste travaille, pas de déplacement nécessaire

- Confort station debout : Fatigue jambes, pieds, dos après plusieurs heures debout statique. Solution : Tapis anti-fatigue épais (15-20mm), possibilité siège assis-debout pour micro-pauses sans quitter poste, alternance postures si organisation le permet

- Ergonomie cognitive : Charge mentale de vérification (bon produit, bon emballage, bonne adresse). Solution : Instructions visuelles claires, systèmes pick-to-light ou voice pour guidage, contrôle scan code-barres automatisant validation

Organisation 5S des consommables d'emballage

Audit des consommables et fréquence d'usage

Avant d'organiser le poste, analyser les types et volumes : Cartons : combien de formats différents ? Volumes par format ? Bulles/papier kraft : quelle consommation par shift ? Adhésifs : quels types (kraft, PVC, fragile) ? Fréquence ? Étiquettes : impression locale ou pré-imprimées ? Accessoires : sachets zip, calage mousse, notice, carte commerciale ?

Classification A/B/C : Classe A (80% usage) : cartons 2-3 formats standards, adhésif kraft, bulles. Positionnement : zone primaire 40cm, hauteur coude. Classe B (15% usage) : formats cartons spéciaux, adhésifs spéciaux (fragile). Positionnement : zone secondaire 40-60cm, étagère latérale. Classe C (5% usage) : accessoires rares, outils maintenance. Positionnement : armoire ou réserve, pas au poste.

Implantation physique

Configuration en U recommandée : Table principale (120×80cm) face opérateur : surface travail pour colis en cours. Côté droit : Étagère inclinée 4-5 niveaux : cartons préformés formats A, B, C, D, E. Dérouleur bulles suspendu à 150cm hauteur. Côté gauche : Dérouleur papier kraft suspendu. Distributeur adhésif sur bras articulé. Imprimante thermique sur tablette. Au-dessus table : Rampe LED 1000 lux, dérouleur film étirable si besoin. Sous table : Bac déchets 60L, repose-pieds. Arrière : Convoyeur à rouleaux pour évacuation colis finis vers zone expédition.

Signalétique et standards visuels

Chaque emplacement identifié : Étiquettes format carton (photo + dimensions), codes couleur par famille produits, shadow board pour outils (cutter, agrafeuse), niveau minimum/maximum consommables (déclenchement réappro), instructions emballage par type de produit affichées (formats carton selon produit, spécificités protection).

Solution pour plateformes e-commerce

Spécificités de l'emballage e-commerce

Le e-commerce impose contraintes particulières : Volumes élevés : 100-500 colis/opérateur/jour selon taille site. Cadence soutenue = ergonomie critique. Diversité produits : du petit accessoire au gros appareil électroménager. Flexibilité emballage nécessaire. Expérience client : Unboxing est moment clé. Soigner présentation (calage, propreté, inserts marketing). Retours coûteux : Emballage insuffisant = casse = retour = perte. Protection doit être systématique et vérifiable. Traçabilité : Chaque colis doit être scanné, étiqueté correctement. Erreur d'adresse = litige client.

Configuration table pour e-commerce

Poste type pour préparation 200-300 colis/jour : Table 140×80cm (permet 2 colis simultanés si besoin), hauteur électrique 750-1050mm (opérateurs multiples, changement rapide). Étagère cartons 8 formats (couvre 95% des produits), dérouleurs multiples (bulles, papier, film). Imprimante thermique Zebra/Brother reliée WMS, scan validation produit + impression étiquette automatique. Écran affichant photo produit + format carton recommandé (aide décision emballeur). Balance intégrée : poids colis vérifie cohérence commande (alerte si poids incohérent vs produits théoriques). Convoyeur évacuation vers zone tri par transporteur. Tapis anti-fatigue premium (usage intensif 8h).

Intégration WMS et automatisation partielle

Le poste d'emballage s'intègre dans le flux WMS : Ordre émis par WMS après picking. Produits arrivent au poste (panier, bac, chariot). Scan code-barres bac → WMS affiche : liste produits, format carton optimal, spécificités emballage (fragile, lithium...). Opérateur prépare : prend carton indiqué, emballe selon instructions visuelles, scanne produit 1 par 1 (validation présence), applique étiquette imprimée automatiquement. WMS enregistre : colis emballé, poids, opérateur, heure. Évacuation vers tri. Traçabilité totale, réduction erreurs 90%, productivité +30-40% vs papier.

Accessoires et équipements complémentaires

Éléments optimisant le poste d'emballage :

- Dérouleurs professionnels : Bulles : dérouleur mural avec frein réglable, coupe intégrée. Papier kraft : idem, tension ajustable. Film étirable : support rotatif pour application rapide. Adhésif : distributeur automatique longueur prédéfinie (gain temps)

- Calage et protection : Distributeur papier froissé (calage écologique alternatif bulles), coussins d'air (machine sur place gonflage à la demande), mousse prédécoupée formats standards. Éviter sur-emballage (coût, écologie) tout en garantissant protection

- Outils ergonomiques : Cutters sécurisés lame rétractable automatique (prévention coupures), agrafeuse pneumatique suspendue (fermeture cartons rapide sans effort), ruban adhésif imprimé "Fragile" / "Haut" (directement dérouleur, pas étiquettes séparées)

- Système de pesage : Balance 0-30kg intégrée plan de travail, affichage digital déporté. Contrôle poids vs théorique WMS, alerte si écart >5%. Évite oublis produits

- Signalisation qualité : Feux tricolores ou écran : vert = OK, orange = alerte poids, rouge = erreur scan. Management visuel immédiat du statut poste

- Évacuation automatique : Convoyeur à rouleaux gravitaire (économique, 0 énergie), ou motorisé si distance importante. Tri automatique par transporteur (tapis multidirectionnel). Opérateur n'a plus à porter/déplacer colis finis

Gains de productivité mesurables

Cas client : E-commerçant mode

Contexte : 5 postes d'emballage, 800-1200 colis/jour (pics promo). Postes existants : tables fixes 850mm, consommables éparpillés, pas d'organisation, pas d'outils suspendus. Problématiques : Temps d'emballage : 3-4 min/colis (2400-4800 min/jour = 40-80h), TMS fréquents (dos, épaules), erreurs emballage 2-3% (mauvais carton, oubli protection), fatigue en fin de journée → ralentissement.

Solution MKL : 5 tables ergonomiques réglables électriques, organisation 5S des consommables (8 formats cartons préformés), dérouleurs suspendus bulles + adhésif, intégration imprimantes thermiques + scan, convoyeurs évacuation. Investissement : 5 postes × 4 500€ = 22 500€.

Résultats après 3 mois : Temps d'emballage : 2 min/colis en moyenne (-33%). Capacité journée : 1200-1800 colis (vs 800-1200) = +50% capacité. Qualité : Erreurs emballage <0,5% (vs 2-3%), retours pour casse -60%. Ergonomie : Plaintes TMS -80%, arrêts maladie liés : 0 sur 12 mois (vs 2-3 attendus). Coûts : Gain temps : 33% × 40-80h/jour × 220 jours × 15€/h (coût main d'œuvre) = 44-106k€/an. Réduction retours casse : 15k€/an. ROI : 22,5k€ / 60k€ = 4,5 mois.

Gains typiques observés

Temps d'emballage : -25 à -40% selon organisation initiale. Erreurs : -70 à -90% avec scan + guidage. Capacité : +30 à +60% colis/jour/opérateur. TMS : -60 à -80% plaintes, absentéisme réduit. Satisfaction opérateurs : +40% (postes moins pénibles, mieux organisés). Consommables : -10 à -15% (moins de gâchis, formats cartons optimisés).

Doublez votre capacité d'emballage avec nos tables ergonomiques

Audit gratuit de votre zone d'emballage et simulation de gains