Poste d'Assemblage Industriel

Optimisation lean de vos lignes de production

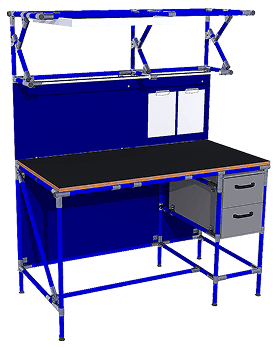

Le poste d'assemblage industriel MKL est conçu pour maximiser l'efficacité de vos lignes de production selon les principes du lean manufacturing. Chaque élément est pensé pour réduire les gaspillages (temps, mouvements, erreurs) : organisation 5S des composants, ergonomie préventive des TMS, intégration de technologies d'assistance (visseuses suspendues, systèmes pick-to-light), modularité pour évolution des produits.

- Temps de cycle optimisé -20%

- Organisation 5S intégrée

- Ergonomie assemblage

- Modularité lean

- Support visual management

Qu'est-ce qu'un poste d'assemblage industriel lean ?

Un poste d'assemblage industriel lean est une station de travail optimisée selon les principes du Toyota Production System (TPS) pour éliminer systématiquement les gaspillages (muda) et créer de la valeur. Contrairement à un poste traditionnel où l'organisation est empirique et statique, le poste lean résulte d'une analyse rigoureuse : étude des temps et mouvements (MTM), identification des opérations à valeur ajoutée vs non-valeur ajoutée, optimisation de l'implantation des composants et outils selon fréquence d'usage.

Caractéristiques d'un poste d'assemblage lean : Organisation visuelle 5S (chaque outil, composant a une place définie et identifiée), ergonomie préventive (hauteur, accessibilité réduisant fatigue et TMS), flux continu (approvisionnement en juste-à-temps, pas de stocks tampons excessifs), standardisation (gammes opératoires visuelles, temps de cycle maîtrisé), amélioration continue (facilité de modification, feedback opérateurs intégré). Le poste lean n'est jamais figé : il évolue avec les produits et les retours d'expérience terrain.

Organisation 5S intégrée au poste d'assemblage

La méthode 5S structure l'organisation du poste pour efficacité et qualité maximales :

- Seiri (Débarrasser) : Éliminer tout ce qui n'est pas nécessaire à l'opération. Seuls les outils et composants utilisés restent au poste. Réduction du temps de recherche et des erreurs. Audit régulier : identifier objets inutilisés >1 semaine → retirer

- Seiton (Ranger) : Chaque outil/composant a un emplacement dédié, identifié visuellement (ombre dessinée, code couleur, étiquette). Zone d'atteinte primaire (40cm) : composants fréquents. Zone secondaire (40-60cm) : occasionnels. Verticalisation pour optimiser surface

- Seiso (Nettoyer) : Poste maintenu propre en continu, pas seulement fin de poste. Facilité de nettoyage intégrée à la conception (surfaces lisses, accessibilité). Inspection visuelle quotidienne : détecter anomalies (outils endommagés, composants défectueux)

- Seiketsu (Standardiser) : Règles communes à tous les postes similaires. Codes couleur identiques, signalétique harmonisée, procédures visuelles affichées. Formation facilitée, polyvalence des opérateurs

- Shitsuke (Respecter/Pérenniser) : Audits 5S réguliers (hebdomadaires), scoring visible. Implication opérateurs dans amélioration du poste. Culture d'ordre et de discipline, pas imposée mais adoptée

Optimisation des flux de production

Analyse de la valeur ajoutée

Méthode : Filmer ou chronométrer un cycle complet d'assemblage. Décomposer en opérations élémentaires. Classifier : Opérations à valeur ajoutée (VA) : transformation du produit (vissage, soudure, insertion composant). Client paie pour ça. Opérations sans valeur ajoutée nécessaires (SVAN) : contrôles qualité, manipulations sécurité. Réduire au minimum. Opérations sans valeur ajoutée (SVA) : recherche d'outil, déplacements inutiles, retouches, attentes. Éliminer totalement.

Exemple automobile : Assemblage tableau de bord, cycle 180 secondes. Analyse : 120s VA (fixations, connexions), 30s SVAN (contrôle serrage), 30s SVA (recherche vis, réglage outil, marche vers bac composants). Objectif lean : Éliminer les 30s SVA → cycle 150s = gain 17%. Actions : Vis pré-positionnées au poste, visseuse suspendue (pas de recherche), bac composants en zone d'atteinte primaire.

Flux continu et juste-à-temps

Principe : Le poste d'assemblage ne doit jamais manquer de composants ni en avoir trop (stock = gaspillage d'espace et capital immobilisé). Approvisionnement synchronisé : Calcul précis du nombre de pièces nécessaires par shift, dimensionnement des bacs/alvéoles au poste pour exactement cette quantité. Système Kanban : Carte ou signal visuel déclenche réapprovisionnement automatique quand seuil atteint. Chariot de tournée (Mizusumashi) approvisionne plusieurs postes selon circuit optimisé.

Résultat : Stock au poste réduit à 1-2h de production (vs jours en traditionnel), surface libérée, risque d'erreur diminué (moins de références présentes simultanément), flexibilité accrue (changement de produit rapide).

Équilibrage de la ligne

Objectif : Tous les postes d'une ligne ont des temps de cycle équilibrés (écart <5%) pour éviter goulets d'étranglement et attentes. Processus : Mesurer temps de cycle réel de chaque poste, identifier le poste le plus long (définit le Takt Time de la ligne), redistribuer opérations entre postes pour équilibrage, parfois créer/supprimer un poste. Gains : Productivité ligne augmentée (capacité définie par poste le plus lent), réduction WIP (travaux en cours entre postes), fluidité maximale.

Technologies d'assistance à l'assemblage

Intégration d'outils technologiques pour réduire erreurs et accélérer opérations :

- Pick-to-Light (guidage lumineux) : LEDs indiquent quel composant prendre et en quelle quantité. Opérateur suit les lumières, valide par bouton. Gain temps 20-30%, erreurs <0,1%. Idéal assemblages complexes multi-variantes

- Visseuses connectées et contrôlées : Visseuses enregistrant couple et angle de serrage. Validation automatique : si hors tolérance, alerte + blocage process. Traçabilité totale (crucial aéronautique, automobile). Suspension sur bras articulé : accessibilité sans effort

- Systèmes de vision et contrôle qualité : Caméras vérifiant présence/position des composants avant étape suivante. Détection erreurs en temps réel (composant manquant, mauvaise orientation). Évite propagation défauts en aval, coûteux à corriger

- Écrans d'instruction dynamiques : Affichage des gammes opératoires selon produit en cours (détecté par scan code-barres). Instructions visuelles (photos, vidéos) remplaçant papier. Mise à jour instantanée si modification procédure

- Andon et management visuel digital : Écrans affichant indicateurs temps réel : cadence, qualité, alertes. Bouton Andon pour opérateur : signaler problème immédiatement. Response time chef d'équipe <2 min. Résolution rapide = pas d'arrêt ligne

- Réalité augmentée (AR) émergente : Lunettes projetant instructions directement dans champ de vision. Guidage pas-à-pas pour assemblages complexes. Actuellement : déploiements pilotes aéronautique. Horizon 2-3 ans : démocratisation

Secteurs d'application des postes d'assemblage

Industrie automobile

Application majeure : assemblage moteurs, transmissions, habitacles, sièges. Volumes élevés (centaines de milliers/an), diversité de variantes (motorisations, finitions). Postes d'assemblage lean critiques : réduction temps de cycle (quelques secondes = millions d'économie à l'échelle), qualité zéro défaut (sécurité, coûts de rappel), flexibilité (changement modèle rapide). Technologies : visseuses contrôlées obligatoires (couple critique), pick-to-light pour multi-variantes, andon systématique. Ergonomie : crucial vu répétitivité et cadence. Nos postes MKL équipent PSA, Renault, équipementiers Tier 1.

Électronique et high-tech

Assemblage cartes électroniques, smartphones, tablettes, équipements réseaux. Composants miniatures, haute densité, précision exigeante. Postes spécifiques : ESD (antistatiques) obligatoires, éclairage renforcé (précision), loupes/microscopes intégrés. Organisation 5S stricte : composants CMS petits, risque confusion élevé. Pick-to-light quasi-systématique pour références multiples. Contrôle qualité optique automatisé (caméras). Durée de vie produits courts : modularité postes essentielle pour nouveaux modèles.

Aéronautique et spatial

Assemblage structures, systèmes avioniques, moteurs. Volumes faibles, complexité extrême, exigences qualité maximales (sécurité). Postes grande surface pour pièces volumineuses (fuselage, ailes). Traçabilité totale obligatoire : chaque opération documentée, visseuses enregistrant toutes données. Certification opérateurs stricte. Temps de cycle secondaire vs qualité/conformité. Postes modulaires : chaque avion peut avoir spécificités client. Technologies AR particulièrement adaptées (guidage assemblages complexes uniques).

Équipements industriels et machines

Assemblage pompes, compresseurs, moteurs électriques, machines-outils. Volumes moyens, variété de tailles et configurations. Postes polyvalents adaptables : rails de levage pour pièces lourdes, tables élévatrices intégrées. Organisation par familles de produits (cellules). Flexibilité pour mix produits variable. Moins de technologies assistées (faible répétitivité), focus ergonomie (poids, manipulation).

Gains mesurables de l'optimisation lean

Cas client : Équipementier automobile

Contexte : Ligne assemblage alternateurs, 12 postes, cadence 180 unités/shift (8h), équipe 12 opérateurs. Problèmes : Temps de cycle déséquilibré (120-180s), 3-4 défauts qualité/jour, TMS fréquents (2-3/an). Intervention MKL : Audit VSM (Value Stream Mapping) complet, redesign 12 postes selon lean + ergonomie, formation 5S et standardisation. Investissement : 60k€ (12 postes × 5k€).

Résultats après 6 mois : Temps de cycle : Équilibré à 150s tous postes (-17% vs poste le plus lent). Cadence ligne : 192 unités/shift (+6,7%). Qualité : Défauts : 0,5/jour en moyenne (-87%). Coûts retouches économisés : 25k€/an. Ergonomie : Zéro nouveau TMS sur 12 mois vs 2-3 attendus. Satisfaction opérateurs : 8/10 (vs 5/10 avant). Productivité : +6,7% production = 2 400 alternateurs/an supplémentaires. Valeur : 2 400 × 50€ marge = 120k€/an gain. ROI : 60k€ / 120k€ = 6 mois. Au-delà : gains qualité, TMS évités, motivation équipe.

Gains typiques observés

Sur base de nos 50+ projets industriels : Temps de cycle : -15 à -25% par optimisation flux, Défauts qualité : -50 à -80% par contrôles intégrés, TMS : -60 à -70% par ergonomie, Surface utilisée : -20 à -30% par verticalisation et juste-à-temps, Formation nouveaux : -40% temps grâce standardisation visuelle, Polyvalence : +50% opérateurs formés à plusieurs postes.

Optimisez votre ligne d'assemblage avec le lean

Audit VSM gratuit et simulation de gains sur votre ligne