Rayonnage Dynamique pour Entrepôt

Solution complète de stockage intelligent

Le rayonnage dynamique est une structure complète de stockage qui intègre des plans inclinés à rouleaux pour créer un système de circulation automatique des produits. Contrairement au rack gravitaire qui peut être une unité simple, le rayonnage dynamique constitue une installation d'envergure couvrant l'ensemble ou une zone significative de votre entrepôt, avec plusieurs niveaux de hauteur et une capacité de plusieurs centaines de positions palettes.

- Structure multi-niveaux

- Capacité 100-1000+ palettes

- Gain d'espace 40-60%

- FIFO ou LIFO au choix

- Installation professionnelle

Qu'est-ce qu'un rayonnage dynamique pour entrepôt ?

Un rayonnage dynamique est une infrastructure complète de stockage qui exploite la gravité pour créer des flux automatisés de marchandises à l'échelle de l'entrepôt. Il se compose de travées multiples (rangées de stockage) organisées en allées, avec chaque niveau équipé de rails à rouleaux inclinés permettant la circulation des charges de l'arrière vers l'avant (FIFO) ou sur la même face (LIFO en push-back).

Cette solution transforme radicalement l'organisation de votre entrepôt : là où un rayonnage classique nécessite de multiples allées de circulation pour accéder à chaque palette, le rayonnage dynamique densifie le stockage en créant des « tunnels » de palettes qui avancent automatiquement. C'est la différence entre un parking où chaque voiture doit pouvoir sortir individuellement, et un système de convoyage automatique qui amène chaque voiture au point de sortie.

Types de rayonnages dynamiques

Rayonnage dynamique palettes FIFO

Configuration la plus courante pour entrepôts logistiques. Structure avec allée de chargement en arrière et allée de prélèvement en avant. Hauteur typique 6-12m avec 3-6 niveaux. Profondeur 3-15 palettes par couloir selon rotation. Idéal pour : distribution alimentaire, pharmaceutique, pièces automobiles, tout produit avec date de péremption ou rotation stricte exigée.

Rayonnage push-back LIFO

Système compact où chargement et déchargement se font par la même face. Les palettes sont poussées en profondeur sur des chariots qui remontent automatiquement quand on retire la palette avant. Gain d'espace maximal : une seule allée nécessaire. Profondeur 2-5 palettes typique. Idéal pour : produits non périssables, faible diversité de références mais gros volumes par référence, zones d'entreposage à optimiser.

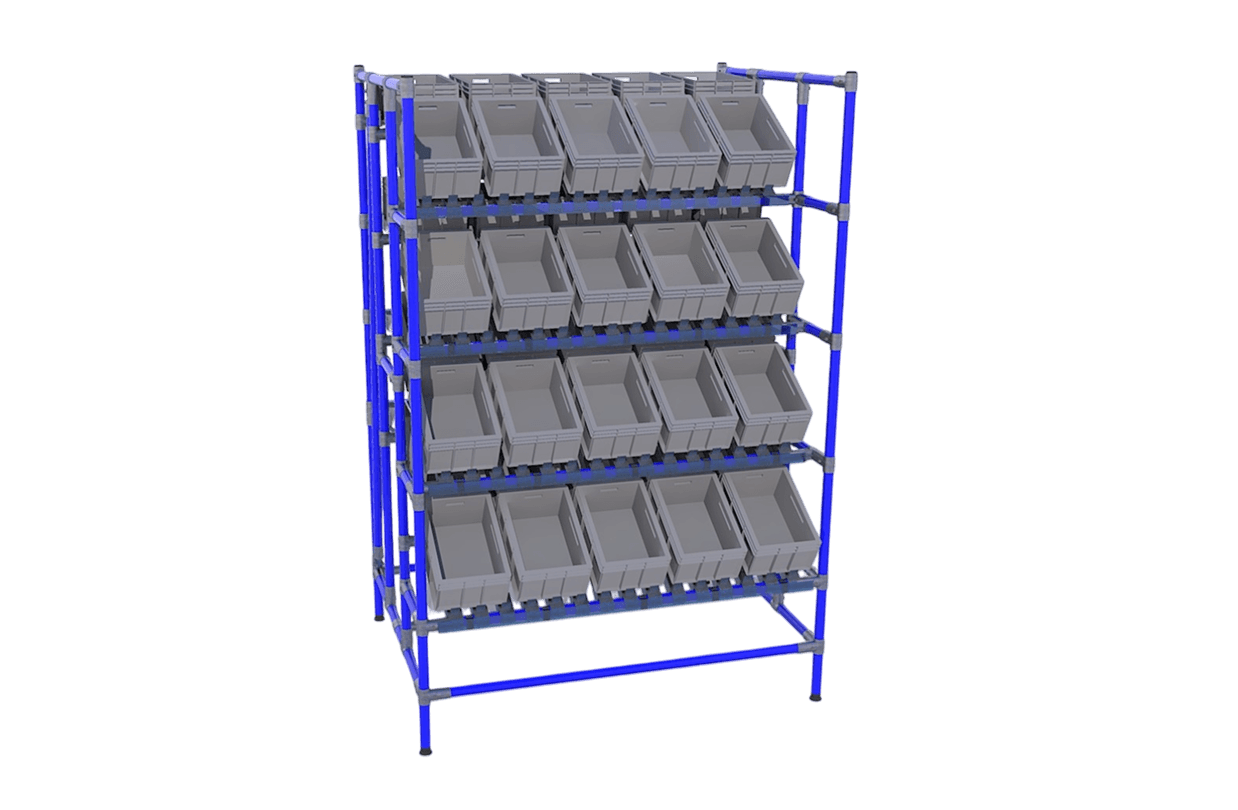

Rayonnage dynamique cartons (flow rack)

Version pour unités de picking : cartons, bacs, colis. Rails à galets de petit diamètre, pentes plus importantes (5-8%). Intégration avec systèmes de préparation de commandes (pick-to-light, voice picking). Hauteur opérateur-friendly 0,5-2m. Idéal pour : e-commerce, préparation omnicanale, picking de détail, cross-docking.

Rayonnage dynamique mix

Combinaison dans un même entrepôt : niveaux supérieurs en stockage palettes FIFO/LIFO pour réserve, niveau inférieur en flow rack cartons pour picking. Optimisation totale de l'espace vertical. Approvisionnement automatique du picking depuis la réserve. Idéal pour : distribution multicanale, entrepôts avec picking intensif.

Configuration et dimensionnement d'un rayonnage dynamique

Dimensionner un rayonnage dynamique nécessite une analyse complète de vos flux :

- Audit des flux : Analyse de vos 12 derniers mois de rotations par référence, identification des familles de produits, saisonnalité

- Calcul de capacité : Détermination du nombre de positions nécessaires par référence selon rotation et délai de réapprovisionnement

- Optimisation de l'espace : Plans 3D pour maximiser l'utilisation de la hauteur sous plafond (jusqu'à 12m) et minimiser les allées

- Choix FIFO/LIFO : Selon nature des produits (datés = FIFO, non périssables = LIFO possible pour densité maximale)

- Profondeur des couloirs : Calculée selon rotation : haute rotation = profondeur importante (10-15 palettes), moyenne = 5-8 palettes

- Largeurs d'allées : Adaptées aux équipements de manutention (chariots élévateurs, gerbeurs, préparateurs) pour optimiser productivité

Processus d'installation d'un rayonnage dynamique

Phase 1 : Étude et conception (2-4 semaines)

Audit sur site par nos ingénieurs : mesures précises, analyse des contraintes bâtiment (hauteur, résistance sol, colonnes), étude de vos flux actuels et projections. Conception 3D avec calculs de structure certifiés, plans d'implantation optimisés, simulations de flux. Devis détaillé avec ROI estimé, phasage possible si activité continue.

Phase 2 : Fabrication (4-8 semaines)

Production en France dans notre usine : structures métalliques sur mesure, rails à rouleaux assemblés et testés, systèmes de freinage calibrés. Contrôle qualité à chaque étape, galvanisation ou thermolaquage selon environnement, préparation des kits d'installation numérotés.

Phase 3 : Installation (1-4 semaines selon ampleur)

Intervention par notre équipe certifiée : montage des structures porteuses, installation des rails et rouleaux niveau par niveau, réglage des pentes et systèmes de freinage. Tests de charge et mise en service progressive, formation de vos équipes (chargement, prélèvement, sécurité), documentation complète livrée.

Cas pratique : Installation 500 positions palettes

Entrepôt pharmaceutique 2000m², besoin de densifier sans arrêter l'activité. Solution : Installation par phases sur 3 weekends. Phase 1 : Zone A (40% capacité). Phase 2 : Migration des stocks vers A, installation Zone B (60%). Phase 3 : Finitions et optimisations. Durée totale : 8 semaines de conception + 6 semaines d'installation. Gain : 320m² libérés (38% d'espace), productivité picking +28%.

Rayonnage dynamique vs Rayonnage statique

Comprendre les différences pour faire le bon choix

| Critère | Rayonnage statique | Rayonnage dynamique |

|---|---|---|

| Densité de stockage | Standard (base 100%) | +40% à +60% |

| Nombre d'allées | 1 allée par travée | 2 allées total (charge + prélève) |

| Rotation des stocks | Manuelle (risque erreurs) | Automatique (FIFO/LIFO garanti) |

| Déplacements opérateurs | Importants (allées multiples) | Réduits de 40-60% |

| Investissement initial | Faible (200-400€/position) | Moyen-Élevé (600-1200€/position) |

| ROI | Immédiat | 12-24 mois |

| Maintenance | Très faible | Faible (graissage annuel) |

| Consommation énergie | Aucune | Aucune (gravité) |

| Flexibilité/Réorganisation | Très flexible | Nécessite étude si changement majeur |

| Idéal pour | Faible rotation, diversité | Forte rotation, produits datés |

Maintenance et sécurité d'un rayonnage dynamique

Un rayonnage dynamique nécessite peu de maintenance mais certaines vérifications régulières sont essentielles :

- Inspection visuelle mensuelle : Vérifier l'absence d'impacts sur structures, état des rouleaux (usure, rotation libre), fonctionnement des freins dynamiques

- Graissage semestriel : Lubrification des roulements à billes des rouleaux, vérification du serrage des fixations, nettoyage des rails

- Contrôle annuel certifié : Inspection réglementaire par organisme agrée (Veritas, Apave), vérification des charges admissibles, contrôle de la verticalité et de l'ancrage

- Formation continue : Recyclage des caristes et préparateurs sur consignes de sécurité, rappel des vitesses de circulation, sensibilisation aux risques (charges en mouvement)

- Signalétique : Maintenir visible la capacité de charge par niveau, limites de vitesse dans les allées, zones de circulation délimitées au sol

Transformez votre entrepôt avec le rayonnage dynamique

Étude personnalisée avec plans 3D et calcul de ROI sous 2 semaines